1 Démarche AMDEC

1.1 Historique

Comment est né l'AMDEC

La prévention est l'affaire de tous

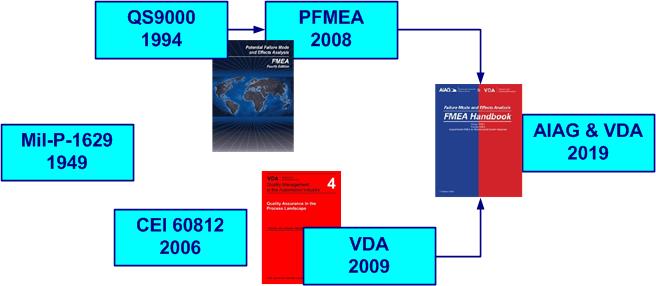

Le premier guide pour l'utilisation d'une AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) fut publié par l'armée américaine en 1949 :

- "MIL-P-1629 “Procedures for performing a failure mode, effects and criticality analysis” en français "Procédures pour l'analyse des modes de défaillance, de leurs effets et de leur criticité"

L'AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques s'est vite répandue dans l'industrie aérospatiale et automobile comme un outil essentiel de l'amélioration continueprocessus permettant d'améliorer la performance globale de l'entreprise (voir aussi ISO 9000, 3.3.2). Elle est devenue indissociable de tout système de management de la qualitéensemble de processus permettant d'atteindre les objectifs qualité (voir aussi ISO 9000, 3.5.4) performant.

Depuis 1994 (première édition du QS 9000) l'AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques est une des exigencesbesoin ou attente implicite ou explicite (voir aussi ISO 9000, 3.6.4) spécifiques dans le secteur automobile, cf. gigure 1-1.

Figure 1-1. Historique de la démarche AMDEC

Le présent module est basé sur le manuel AMDEC (AIAG & VDA FMEA Handbook) de 2019, publié par l'AIAG - USA (Automotive Industry Action Group, Groupe d'action de l'industrie automobile) et la VDA - Allemagne (Verband der Automobilindustrie, Association de l'industrie automobile). Ce manuel commun réunit les exigencesbesoin ou attente implicite ou explicite (voir aussi ISO 9000, 3.6.4) et les attentes des AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques pour de nombreux fournisseurscelui qui procure un produit (voir aussi ISO 9000, 3.2.5) d’Europe et d’Amérique.

1.2 Application

Pourquoi et quand réaliser une AMDEC

L'objectif essentiel de l’AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques est, par un travail d'équipe en amont, de vous aider à prendre les bonnes décisions afin :

- d'améliorer vos produits et processus

- de réduire les risques de défaillance

Un exemple de procédure est montré dans l'annexe 01. Pour cela il faut identifier les actions préventives prioritaires et les appliquer.

L'AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques est une démarche :

- anticipative (c’est de la prévention par excellence)

- systématique (toutes les étapes de l’entité sont étudiées)

- participative (travail d’équipe)

- exhaustive (mode, effet, cause)

- gagnante (les coûts à moyen terme seront diminués)

- d’aide à la conception (risques détectés)

- d’aide à l’industrialisation (problèmes écartés)

- critique (différentes thèses s’affrontent)

- formalisée (les résultats sont enregistrés)

L'AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques est une méthode d’analyse préventive pour réduire les défaillances potentielles d'un processusactivités qui transforment des éléments d'entrée en éléments de sortie (voir aussi ISO 9000, 3.4.1), produittout résultat d'un processus ou d'une activité (voir aussi ISO 9000, 3.7.6), systèmeensemble de processus interactifs (voir aussi ISO 9000, 3.5.1) ou composant d'un systèmeensemble de processus interactifs (voir aussi ISO 9000, 3.5.1). Autrement dit c'est de la prévention des risquesvraisemblance d'apparition d'une menace ou d'une opportunité et de sa gravité (voir aussi ISO Guide 73, 1.1) techniques pouvant avoir des conséquences sur la :

- fiabilité

- maintenabilité

- disponibilité

- sécurité

Les 4 questions clés pour une AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques sont :

- quels sont les modes de défaillances potentielles ?

- quels sont les effets potentiels de la défaillance ?

- quelles sont les causes potentielles de la défaillance ?

- quelles sont les préventions à recommander ?

En d’autres termes ces questions peuvent devenir :

- qu’est-ce qui pourrait mal tourner ?

- quels effets ?

- quelles causes ?

- quel plan d’action ?

Bien prétentieux est celui qui pense pouvoir répondre tout seul aux 4 questions clés en 5 minutes ! Surtout quand on sait qu’une AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques demande beaucoup d'heures de travail, requiert des compétences multidisciplinaires et doit avoir le support inconditionnel de la direction.

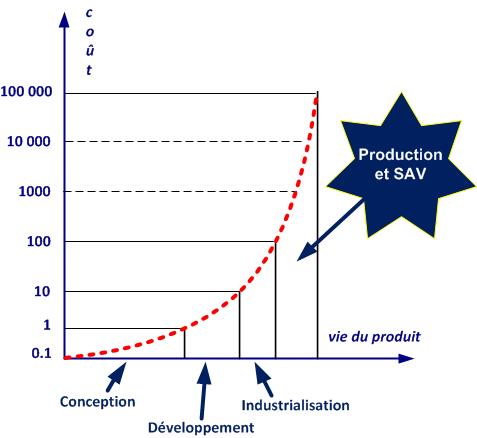

Les coûts de réparation d'un défaut sont multipliés par dix pour chaque étape de production

Comme on voit sur la figure 1-2 le coût des effets de défaillance est sur une échelle logarithmique (exponentielle).

Figure 1-2. Le coût de défaillance par rapport à la durée de vie du produit

Les résultats de l'AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques seront le plus bénéfique quand elle aura été faite au plus tôt au cours de la conception, du développement et de l'industrialisation du produittout résultat d'un processus ou d'une activité (voir aussi ISO 9000, 3.7.6) ou du processusactivités qui transforment des éléments d'entrée en éléments de sortie (voir aussi ISO 9000, 3.4.1).

La méthode est générique car applicable à toute entreprisestructure qui satisfait un besoin (voir aussi ISO/IEC Guide 2, 4.2 et ISO 26000, 2.12), sans aucune contrainte relative à la taille, l'activité ou le type.

L'AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques est une analyse principalement qualitative pour évaluer :

- les causes de défaillance

- les modes de défaillance

- les effets de défaillance

- les risques techniques

- la sévérité de l’effet de défaillance

On peut analyser un systèmeensemble de processus interactifs (voir aussi ISO 9000, 3.5.1) (ou structure), un sous-système ou un composant (comme : système d’airbag, airbag et capteur).

Pour chaque AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques un champ d'application est établi avec des limites définies. Les causes de défaillance sont réalistes et raisonnables. Des causes comme désastres naturels ou arrêt de ressources générales (électricité ou autres) n’entrent pas dans le domaine d’application des AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques.

Pour certaines étapes communes (achats, stockage, vente) il est recommandé d’établir des parties d’AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques génériques. Ne pas oublier de mettre à jour ces parties génériques suite à des modifications intervenues.

Les résultats d'une AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques sont souvent la validation de :

- la conception

- la gamme d'un nouveau produit

- l'amélioration et l'optimisation d'un système ou processus

- la documentation

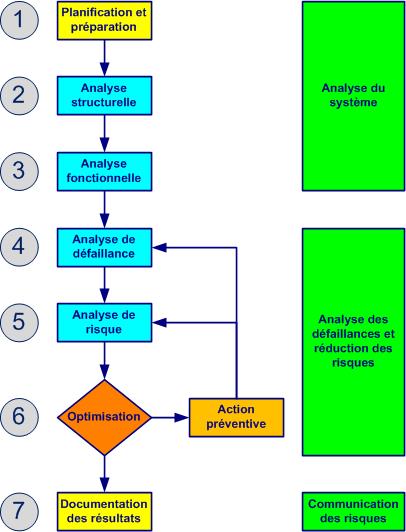

Des AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques (cf. figure 1-3) suivront les plans :

- de validation de la conception

- d’action de prévention

- de surveillance

- de maintenance des moyens de production

.gif)

Figure 1-3. Le processus réaliser une AMDEC

L'AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques est un documenttout support permettant le traitement d'une information (voir aussi ISO 9000, 3.8.5 et information documentée) vivant, constamment mis à jour même après le début de la production, car de nouvelles informations sont souvent arrivées.

L’AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques est un outil de prévention par excellence à usage interne. Si un client vous demande une AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques vous pouvez lui transmettre le plan d’action, souvent c’est amplement suffisant.

Par contre l’AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques n’est pas :

- une analyse quantitative

- une anlyse de combinaisosn de défaillance

- une méthode de résolution de problèmes

- un moyen pour construire votre système documentaire

- un outils pour réduire les risques financiers et stratégiques

- un outil pour gagner en propreté, en sécurité

- une règle pour faire respecter l’ordre

.jpg) Minute de détente. Jeu : Démarche AMDEC

Minute de détente. Jeu : Démarche AMDEC

1.3 Types

Les principaux types d'AMDEC et leurs objectifs

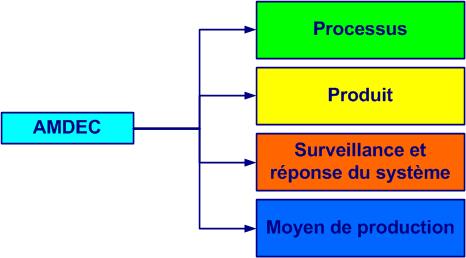

Les types d'AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques les plus répandus sont de :

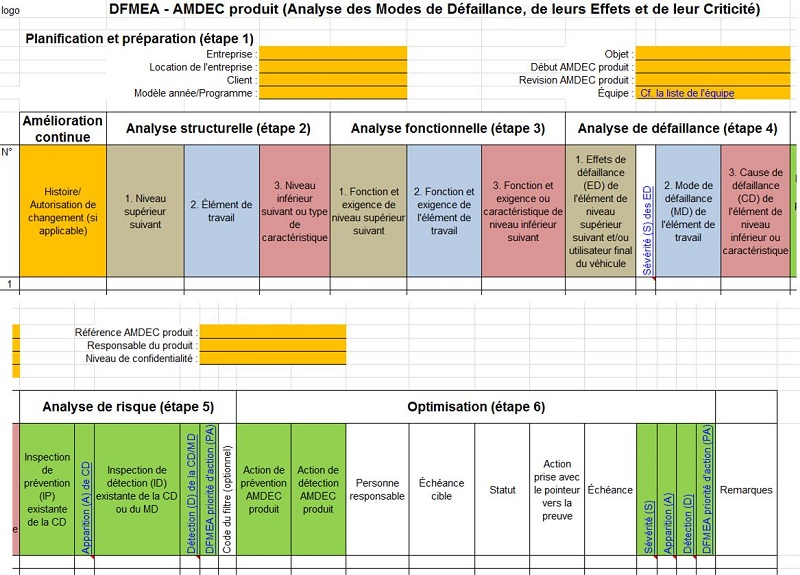

- produit (cf. annexe 02), en anglais design FMEA (DFMEA), montré dans la figure 1-4

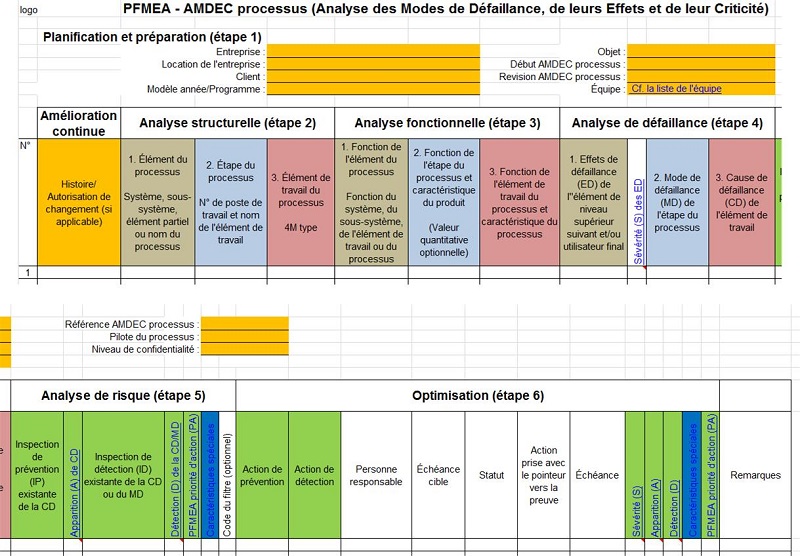

- processus (cf. annexe 03), en anglais process FMEA (PFMEA), montré dans la figure 1-5

- surveillance et de réponse du système, en anglais monitoring and system response (FMEA-MSR)

- moyen de production, en anglais means of production FMEA (MP-FMEA)

Figure 1-4. AMDEC produit

Pour l’AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques produittout résultat d'un processus ou d'une activité (voir aussi ISO 9000, 3.7.6) les principaux efforts sont orientés vers l’ensemble des fonctions du produittout résultat d'un processus ou d'une activité (voir aussi ISO 9000, 3.7.6) et le plan de surveillancedispositions spécifiques planifiées afin de maîtriser un produit ou processus (voir aussi ISO/TS 16 949, 3.1.10).

Pour l’AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques processusactivités qui transforment des éléments d'entrée en éléments de sortie (voir aussi ISO 9000, 3.4.1) les principaux efforts sont orientés vers les activitésensemble de tâches pour obtenir un livrable du processusactivités qui transforment des éléments d'entrée en éléments de sortie (voir aussi ISO 9000, 3.4.1) (opérations, tâches) et la gamme de production.

Figure 1-5. AMDEC processus

Pour l’AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques surveillance et réponse du systèmeensemble de processus interactifs (voir aussi ISO 9000, 3.5.1) les principaux efforts sont orientés vers ce qui peut arriver dans des conditions opérationnelles chez le clientcelui qui reçoit un produit (voir aussi ISO 9000, 3.2.4) final.

Pour l’AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques moyen de production les principaux efforts sont orientés vers la capabilité des machines et les activités de réparation.

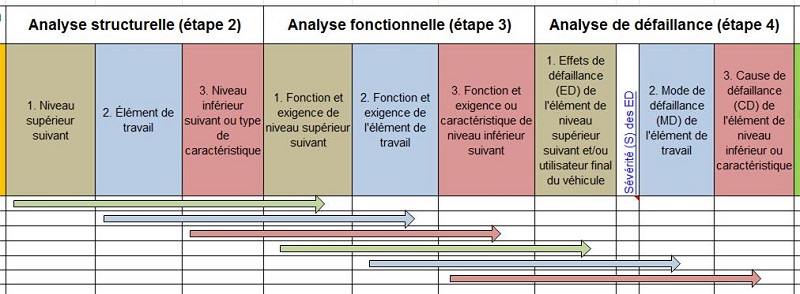

Les colonnes des étapes de l’analyse structurelle, de l’analyse fonctionnelleétudes des fonctions d'un produit ou système en relation avec son environnement (voir aussi NF X50-151) et de l’analyse de défaillance sont liées par les chiffres (1, 2 et 3), par les couleurs et par la logique comme montré dans la figure 1-6. L’analyse structurelle permet de situer l’élément dans la structure, l’analyse fonctionnelleétudes des fonctions d'un produit ou système en relation avec son environnement (voir aussi NF X50-151) permet de connaitre la fonction de l’élément, tandis que l’analyse de défaillance permet de comprendre pourquoi l’élément n’a pas rempli sa fonction.

La chaine de défaillance (chapitre 7 du présent module, figure 7-3) montre les liens entre la cause, le mode et l’effet de défaillance d’un élément de travail

Figure 1-6. Les liens entre les 3 analyses

L’AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques permet de répondre à la question suivante :

- Comment le processusactivités qui transforment des éléments d'entrée en éléments de sortie (voir aussi ISO 9000, 3.4.1) pourrait produire des défaillances inacceptables, avec des effets perceptibles et détectables, suite à des causes possibles et quels seraient les actions pour éliminer ces problèmes potentiels ?

Certains clientscelui qui reçoit un produit (voir aussi ISO 9000, 3.2.4) ont des exigencesbesoin ou attente implicite ou explicite (voir aussi ISO 9000, 3.6.4) spécifiques AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques qu'il faut respecter.

De par leurs structures les différentes AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques sont très similaires. Afin d'éviter les redondances utiliser dès que possible des AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques par familles de produitstout résultat d'un processus ou d'une activité (voir aussi ISO 9000, 3.7.6).

Les objectifs sont, entre autres :

- d'évaluer les modes de défaillance potentielles pour :

- diminuer les risques d'apparition de défaillances

- en trouvant des solutions pour diminuer les coûts

- d'établir les points critiques

- de garantir que le produit pendant sa production et son utilisation répondra aux exigences et contraintes

- de fiabiliser le processus de production

- de réduire le temps d'arrêt des machines et équipements (MTBF - Mean Time Between Failures pour moyenne de temps entre deux défaillances)

Pour définir les limites d'une AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques (quand ce n'est pas évident) il faut décomposer le systèmeensemble de processus interactifs (voir aussi ISO 9000, 3.5.1), organe ou processusactivités qui transforment des éléments d'entrée en éléments de sortie (voir aussi ISO 9000, 3.4.1) et identifier tout ce qui concerne cette analyse et tout ce qui reste en dehors.

1.4 Principes

Principes, contraintes et pièges à éviter

Pour atteindre les objectifs fixés il faut respecter certains principes :

- favoriser la prévention par rapport aux actions correctives

- assurer une équipe pluridisciplinaire et apprendre à travailler ensemble

- commencer par le plus simple et le plus connu

- décomposer en activités (composants) élémentaires

- obtenir des données objectives

- utiliser votre support AMDEC maison (logo, indices personnalisés)

- respecter toutes les étapes

- enregistrer les analyses

- utiliser les résultats comme base de décisions

- évaluer le coût des actions

- chercher les causes le plus en amont possible

Recommandations :

- utiliser des termes techniques précis pour les modes de défaillance

- chercher des causes réalistes

- examiner de véritables conséquences

- terminer l’AMDEC dans des délais raisonnables

N'oublier à aucun moment certaines contraintes :

- objectifs

- qualité

- coût

- délai

- un risque est soit accepté, soit réduit

- moyens assurés

- critères à satisfaire

- responsabilités et autorités à assumer

- incertitudes techniques à surmonter

Pièges à éviter :

Pièges à éviter :

- réaliser une AMDEC quand c'est trop tard

- ne pas réviser une AMDEC à temps

- laisser l'équipe s'éparpiller dans des discussions hors sujet (souvent très intéressantes)

- utiliser des termes comme :

- dangereux

- risqué

- intolérable

- se perdre dans les détails

- utiliser de différentes définitions et interprétentions pour les :

- mode de défaillance

- causes

- effets

- risques

- ne pas suivre la mise en place des actions proposées

.jpg) Minute de détente. Cf. blague « Manque de communication »

Minute de détente. Cf. blague « Manque de communication »

1.5 Bienfaits

Bienfaits de la démarche AMDEC

Bienfaits par type d’AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques :

- produit :

- concevoir bien du premier coup

- améliorer la conception pour assurer la fiabilité du produit

- processus :

- fabriquer bien du premier coup

- améliorer les opérations de production pour assurer la qualité du produit

- surveillance et réponse du système :

- évaluer la réduction du risque de défaillance en conditions réelles

- améliorer la détection de défauts chez l'utilisateur final

- moyen de production :

- diminuer le temps des arrêts

- améliorer l’exploitation et la maintenance pour assurer la disponibilité et la sécurité des moyens de production

La prévention coûte toujours moins cher

Certains des bienfaits universels de la démarche AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques :

- diminuer les coûts (détection et évitement des défaillances le plus en amont)

- réduire les coûts de prévention du COQ (coûts d'obtention de la qualité)

- améliorer la fiabilité et la sécurité des produits et processus

- réduire les délais d'analyse

- augmenter la satisfaction des clients

- obtenir des processus stables

- accroître les connaissances et les compétences des membres de l'équipe

- réduire les faux pas en conception et en développement

- définir efficacement les étapes de mesure et de surveillance

- optimiser les plans de surveillance et de maintenance

- établir, tenir à jour et partager la documentation liée aux défaillances potentielles

- améliorer la communication en interne et en externe

.jpg) Minute de détente. Jeu : Principe AMDEC

Minute de détente. Jeu : Principe AMDEC

1.6 Etapes

Les 7 étapes essentielles d'une AMDEC

Les 7 étapes d'une AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques (cf. figure 1-7) sont les suivantes :

- planification et préparation (étape 1) :

- identification du projet :

- finalité

- échéance

- équipe

- tâches

- outils

- limites

- identification du projet :

- analyse structurelle (étape 2) :

- domaine d’application de l’analyse :

- diagramme de flux

- modèle physique

- composants

- interfaces de conception

- interactions

- étapes du processus

- domaine d’application de l’analyse :

- analyse fonctionnelle (étape 3) :

- identification des fonctions :

- analyse fonctionnelle des besoins

- cahier des charges fonctionnel

- analyse fonctionnelle technique

- exigences des fonctions

- identification des fonctions :

- analyse de défaillance (étape 4) :

- chaîne de défaillance :

- mode de défaillance

- effet de défaillance

- cause de défaillance pour chaque fonction

- diagramme d’Ishikawa

- chaîne de défaillance :

- analyse de risque (étape 5) :

- affectation des mesures et niveau :

- actions de prévention

- mesures de détection des causes et modes de défaillance

- indices de :

- sévérité

- d’apparition

- de détection et

- de priorité d’action

- affectation des mesures et niveau :

- optimisation (étape 6) :

- identification des actions de réduction des risques :

- attribution des responsabilités

- échéance d’application des actions

- application des actions et :

- efficacités des actions

- évaluation des risques après l’action

- identification des actions de réduction des risques :

- documentation des résultats (étape 7) :

- communication des résultats et conclusions de l’analyse :

- établissement du contenu de la documentation

- enregistrement des actions et :

- efficacités des actions

- évaluation des risques après l’action

- communication de la réduction des risques :

- en interne

- si approprié :

- aux clients

- aux fournisseurs

- enregistrement de :

- l’analyse de risque

- la réduction des risques à des niveaux acceptables

- communication des résultats et conclusions de l’analyse :

Figure 1-7. Etapes de l’AMDEC

Toute décision est prise en tenant compte des coûts des actions proposées par l’équipe AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques et des orientations stratégiques du processusactivités qui transforment des éléments d'entrée en éléments de sortie (voir aussi ISO 9000, 3.4.1) (produittout résultat d'un processus ou d'une activité (voir aussi ISO 9000, 3.7.6)).

L'AMDECAnalyse des Modes de Défaillances, de leurs Effets et de leur Criticité. En anglais FMEA ou FMECA. Démarche de prévention des risques techniques est un outil vivant qui ne s'arrête pas avec la fin de la conception ni de l'industrialisation. L'information réunie servira pour la validationconfirmation que l'application d'un processus, produit, service ou matériel permet d'atteindre les résultats escomptés (voir aussi ISO 9000, 3.8.13) de la conception et pour l'amélioration continueprocessus permettant d'améliorer la performance globale de l'entreprise (voir aussi ISO 9000, 3.3.2) du composant ou systèmeensemble de processus interactifs (voir aussi ISO 9000, 3.5.1) analysé.

.jpg) Minute de détente. Concerto pour violon de Paganini réalisé avec des expressions faciales

Minute de détente. Concerto pour violon de Paganini réalisé avec des expressions faciales